UPVC型材焊接強度影晌因素

欄目:行業動態 發布時間:2021-06-01 15:53

型材焊接強度這一性能很重要,因為它的好壞,直接影響整個窗的使用性能,更影響到使用者的起居生活。影響UPVC塑料型材焊接強度因素很多,本文擬從型材...

型材焊接強度這一性能很重要,因為它的好壞,直接影響整個窗的使用性能,更影響到使用者的起居生活。影響UPVC塑料型材焊接強度因素很多,本文擬從型材的斷面結構、原輔材料、混合工藝、擠出工藝及焊接工藝等因素分析其對型材焊接強度的影響。

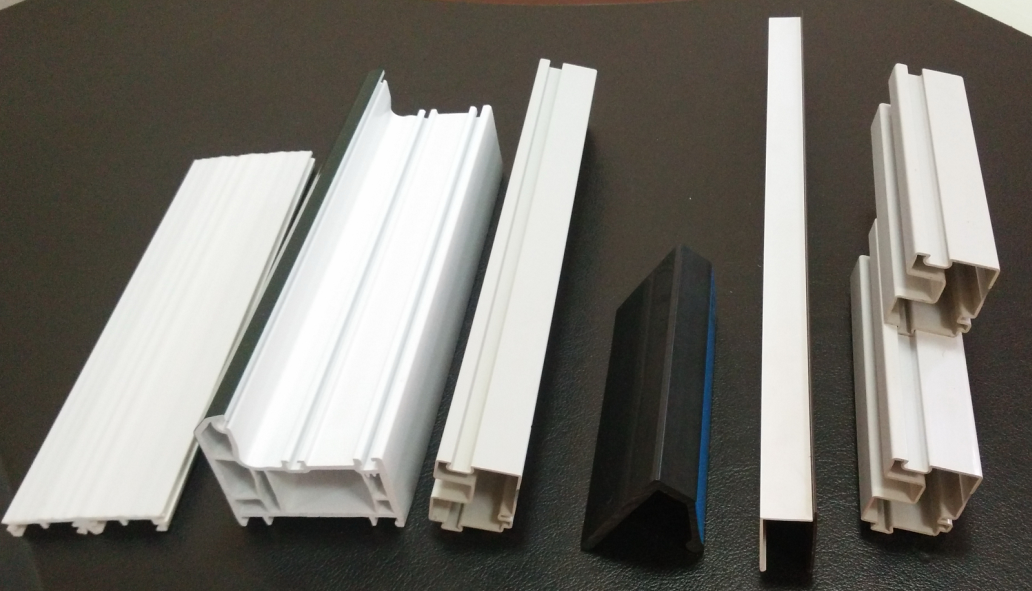

1型材斷面結構的影響

型材的物理機械性能與異型材斷面結構有很大關系。假設型材斷面結構設計不合理,即使再好的原材料及再優良的設備也無法保證型材的質量。就窗用型材焊接強度這一性能來說,焊接接觸面積大的斷面就比焊接接觸面積小的斷面焊接強度要大,即使是同一斷面,壁厚大的要比壁厚薄的型材焊接強度大,這就是點接觸及面接觸受力強度不一樣的原理。在即將要公布實施的GB/T8814—200X標準中焊接強度測試形式有所改變,它主要評價型材的可焊性。對焊接強度計算還要引入型材斷面慣性矩,這樣對型材斷面設計就起有指導作用。這樣我們就可以依據慣性矩的值來優化設計,提高型材焊接強度。

2原輔材料的影響

UPVC塑料型材焊接強度受原輔材料性能影響很大。原輔材料性能的波動直接影響到型材焊接強度。它主要受聚合物、潤滑劑、填料等原材料的影響。在UPVC塑料型材生產中,PVC樹脂本身的性能已對型材的性能影響較大。一般來說,UPVC塑料型材生產都采用懸浮聚合的疏松型樹脂,因為此類樹脂干流動性好、吸油性好、易塑化、成型時間短、加工操作方便,且制品性能優良等。考究PVC樹脂的性能,就只是考究其分子量及分子量分布的大小。從UPVC型材生產用的5型號樹脂來分析,其粘度一般控制在106~116之間,分子量分布在1.5~2.0之間。一般來說,PVC樹脂的平均分子量較低時,其熔體流動性較好,加工成型容易,型材的表面光澤好,焊接強度高。PVC樹脂分子量增大時,其熔體流動性變差,加工成型困難,這樣就很難保證型材的焊接強度。所以一般PVC樹脂的粘度都控制在108~113較佳,過高過低都會對型材焊接強度性能產生較大影響。

大家知道,PVC樹脂屬于無定形結構,它沒有明顯的熔點。從理論上講,它的熔融范圍在160oc~190oc之間,200℃以上分解,但實際上工業生產的PVC樹脂由于有不正常結構的存在,諸如雙鍵、支化點、殘存的引發劑基端、含氧結構等,這些結構上的缺陷明顯降低了樹脂應有的穩定性,一般高于100℃的溫度下便開始分解,而PVC的加工溫度遠遠高于100℃ ,因此,在加工PVC塑料制品時,必須添加穩定劑。而現在用得較好的穩定劑為復合穩定劑,此類穩定劑用量少,穩定性好,對加工成型有很大幫助,但復合穩定劑中往往含有低分子物質,此類低分子物質就會大大地降低了型材焊接強度。所以選用復合穩定劑時,要盡量選用低分子物質含

量低的復合穩定劑。

UPVC塑料型材生產中,為了改進樹脂熔體的流動性,往往加入潤滑劑,而潤滑劑的品種和用量都有會影響型材的焊接強度。潤滑劑中若有低分子物質,如分子量只有幾百的PE蠟,必定會降低型材的焊接強度。用量偏多時,雖然型材表面光澤較好,但型材的焊接強度影響很大。

UPVC塑料異型材生產中,有時會加入環氧大豆油、DOP等增塑劑,作為窗用型材,較好不加增塑劑,因為加增塑劑后,制品的耐熱性及耐腐蝕性均降低。但一般說來,對于相同的PVC體系,適當地加入少量的增塑劑會促進塑化,提高型材焊接強度。在UPVC塑料型材生產中,為了改善加工性能,增加制品的尺寸穩定性,提高其硬度,一般加入無機填料CaCO3。用得較多的為輕質CaCO3,而輕質CaCO3中有輕質普鈣和輕質活性CaCOs,后者的使用會提高型材的焊接強度。因為活鈣是用偶聯劑、表面活性劑等對輕質Cac0趔 行表面活化處理,提高了輕質Cac0。粒子與PVC樹脂及有機加工助劑分子間的親合力,改善了加工性能和提高型材焊接強度。

3混合工藝的影響

UPVC塑料型材生產中,其較早要工序便是配料混合。混料工藝對型材性能也影響很大。很多時候,人們想到的是混料工藝只對型材外觀,如色差影響較大,其實它對型材的焊接強度也有較大影響。混料含熱混和冷混兩個過程。一般都是常溫下落料,然后在混合機葉片轉動攪拌下升溫至120℃左右,然后卸料冷混,降溫~1J45℃以下出料。混料過程一般都是擴散、對流、剪切三種作用過程。擴散作用便利于各組分之間的濃度差,使組分微粒從濃度高的區域向濃度低的區域遷移,從而達到組成的均一。對流和剪切都是利用機械力作不規則流動,使物料組分達到均一的混合過程。從常溫到90℃左右時,升溫速度較快,之后升溫緩慢,因為在90℃之前混合的三個作用較為劇烈。常溫時,PVC顆粒大小不一,小顆粒較多,在擠出成型過程中極易引起塑化不均勻。當溫度達45℃ ~50℃時,大的堆集粒子受剪切破碎成小粒子,小顆粒吸收了熱性和機械性而活性增大,逐漸結合其它顆粒,使顆粒增大。當溫度達115℃時,粒子變得大而均勻,小顆粒消失。且顆粒邊因部分凝膠化而變透明和半透明狀。到120℃時,PVC顆粒趨向穩定,且凝膠化程度更深。整個過程顆粒反復的結合和均化,顆粒增大,起到致密作用,使顆粒的表觀密度達到較大值,提高了擠出產量,促進擠出成型的均勻塑化,提高了型材焊接強度及其它性能。當混料溫度未達到預定要求便卸料冷混,PVC顆粒的重新結合和均一未完全,就影響到顆粒的表觀密度及凝膠化,便會影響擠出成型的塑化度,降低型材焊接強度及其它性能。4擠出工藝及焊接工藝的影響在UPVC塑料型材生產中,其擠出工藝對型材塑化度影響較大,即直接影響到型材焊接強度。一般擠出成型溫度控制在160℃一200℃之間,使物料能充分塑化(一般擠出塑化度控制在80%左右)后擠出成型。在此過程,塑化充分會提高型材焊接強度。在擠出過程中,料筒第三段末處有個真空排氣裝置,能把料筒內的分解氣體及低分子量物質、水蒸汽等排出。排氣暢通,能把水蒸汽、分解氣體及低分子物質排出,使擠出型材光滑致密,型材焊接強度會提高,反之,型材壁或筋部會粗糙或有氣泡,會降低型材焊接強度。一般情況,擠出中的連接頸處的多孔板要裝上,這樣,使頸頭處的壓力(即背壓)增大,物料塑化均勻,擠出后型材密實,提高焊接強度。型材做好了,但其焊接強度仍未定值,還受焊接工藝的影響。

因型材(如塑化度)各異,可對焊接工藝進行適當調整。當型材塑化度不夠時,可適當提高型材的焊接溫度和焊接壓力,這樣會提高型材焊接強度。型材焊接時,有個環境溫度問題,若存放型材的溫度和焊接場地溫度相差太遠,要在室溫停放24小時后才能焊接,否則因型材焊接后產生內應力過大,降低型材焊接強度。型材下料時,若切割的面不平行,造致焊接面積不均勻,也會降低型材焊接強度。焊接焊布若加熱不平衡,使型材對接面受熱不均,也會降低型材焊接強度。

5結論

(1)型材斷面結構、原輔材料、混料工藝等多種因素,對PVC型材焊接強度均有影響。

(2)提高PVC體系的塑化性能,也是提高型材焊接強度的具體方法。

(3)不合理的焊接工藝及實驗條件也會黝向型材焊接強度。

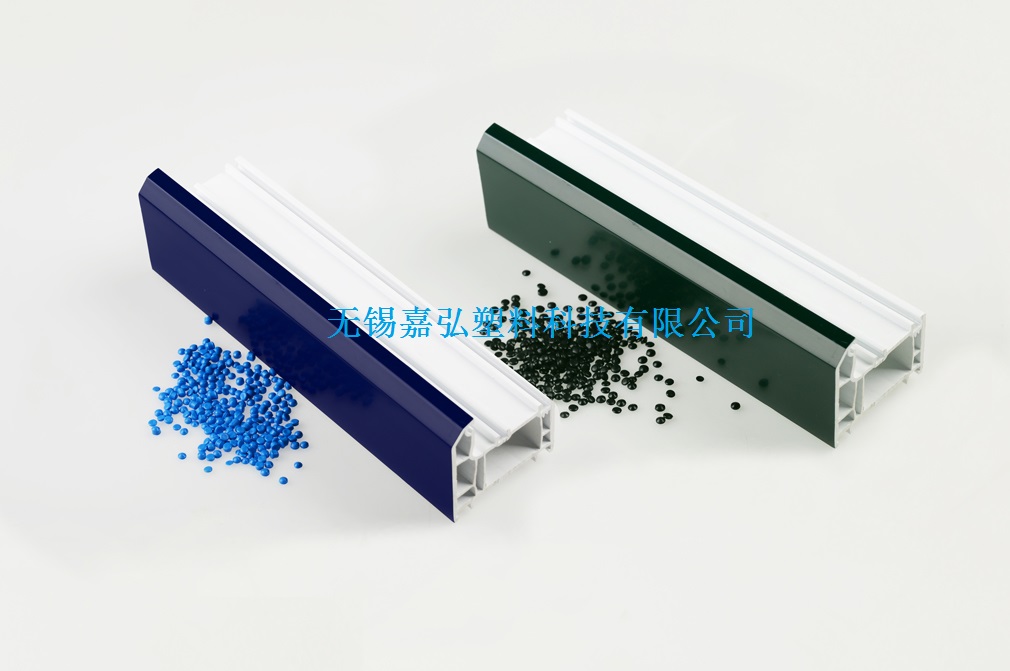

無錫嘉弘塑料科技有限公司擁有近30年改性PVC顆粒料的研發、造粒生產經驗,專業技術服務團隊可為客戶提供一站式系統解決方案。如想了解更多關于產品的信息,歡迎登錄我們的官網∶hnqtfy.cn,咨詢在線客服或撥打熱線。固話:0510-68755207 手機:15190220696,我們將竭誠為您服務。

(免責聲明: 本站內收錄的所有教程與資源均來自于互聯網,其版權均歸原作者及其網站所有,本站雖力求保存原有的版權信息,但由于諸多原因,可能導致無法確定其真實來源,請原作者原諒!如果您對本站教程與資源的歸屬存有異議,請立即通知小編,情況屬實,我們會較早時間予以刪除。)